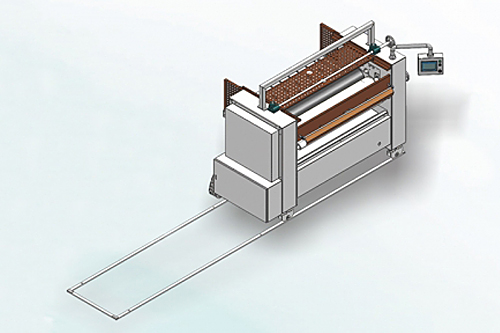

“板式涂胶线”指的是专门为板式材料(尤其是人造板材)设计的自动化涂胶生产线,通常用于板式家具制造(如封边、贴面、组装等环节)。这类生产线高度集成,以热熔胶(特别是高性能的PUR热熔胶)为主要粘合剂,实现高效、精准、连续的涂胶作业。

以下是板式涂胶线的核心组成和特点:

核心设备 - PUR热熔胶机系统:

主机/熔胶单元: 负责精确熔化和保温PUR胶(温度控制精度±1°C至关重要)。

氮气保护系统: 关键! 向熔胶罐内充入干燥氮气,隔绝湿气,防止胶水在机器内部提前固化,极大延长开机时间并减少堵塞。

保温输胶管: 将熔融胶液恒温输送到涂胶头。

专用涂胶头: 针对板材边缘或平面涂布设计:

刮刀式涂胶头: 最常见于板材封边。通过精密刮刀在高速通过的板材边缘均匀涂布一层薄而连续的PUR胶线。可适应不同厚度板材,胶层厚度可调。

滚轮涂胶头: 用于平面涂胶(如贴木皮、复合)。

点胶阀: 用于特定位置的点胶(如组装榫卯、预固定)。

自动化输送与定位系统:

进料输送线: 自动将板材送入涂胶工位(如皮带线、滚筒线)。

精确定位/对中装置: 确保板材在涂胶前位置精确,保证胶线涂在预定位置(边缘或平面)。

涂胶工位传送: 高速、平稳地传送板材通过涂胶头下方(或上方),速度与涂胶量联动控制。

出料输送线: 将涂好胶的板材送往下一工序(如封边机压贴、热压机、组装工位)。

封边/压贴单元(可选但高度关联):

对于封边应用,涂胶线通常直接与封边机联线。板材涂胶后立即进入封边机,完成封边带的输送、压贴、齐头齐尾、修边、刮边、抛光等工序。PUR胶因其极高的初粘性和最终强度,特别适合高速封边。

控制系统:

集成PLC或工业PC控制整条生产线。

人机界面: 设定板材尺寸、涂胶速度、胶量、温度、压力等参数。

联动控制: 涂胶头动作与板材输送速度精确同步。

数据监控与报警: 实时监控温度、压力、胶量、设备状态,异常报警。

辅助系统:

板材清洁装置: 涂胶前除尘、除屑,保证粘接面洁净。

胶量检测装置: (可选)监控涂胶是否均匀连续。

安全防护: 光栅、安全门等,保护操作人员。

板式涂胶线(尤其使用PUR胶)的核心优势:

超高性能粘接: PUR胶湿气固化后形成不可逆的热固性结构,提供极高的粘接强度、优异的耐温性(>100°C)、耐溶剂性、耐潮湿性。解决了传统EVA热熔胶在高温环境或恶劣条件下易开胶的问题,尤其适合厨房卫浴家具和高品质家具。

高速高效: 生产线自动化程度高,涂胶速度快(尤其刮刀式),可与高速封边机完美匹配,大幅提升生产效率。

胶线细薄均匀: PUR胶初粘力强,开放时间可控,可涂布极细且均匀的胶线(0.1-0.3mm厚),减少溢胶,提升美观度,降低用胶成本。

基材适应性广: 对多种板材(刨花板、中纤板、实木、防火板、PVC、ABS封边带等)和封边带材料均有极佳粘接力。

减少返工率: 高强度和耐久性显著降低封边条开胶、脱落的风险,提高产品良率。

环保优势: 无溶剂,VOCs排放极低(需注意PUR胶本身含有微量游离异氰酸酯,操作需通风防护)。

主要应用场景:

板式家具封边: 最核心的应用。为板材的四条边或特定边缘高速、高质量涂布PUR胶,随后立即压贴封边带。

板材贴面: 在基材(如MDF)表面涂胶,用于贴木皮、装饰纸、PVC膜等。

板件组装: 在榫卯或接合部位进行点胶或线胶。

木门制造: 门扇填充结构粘接或表面复合。

选择PUR板式涂胶线的关键考量:

生产需求: 板材尺寸范围、生产节拍(每小时处理板材数量或边缘米数)。

胶水兼容性: 机器需兼容所选PUR胶的熔融温度、粘度等特性。

涂胶精度: 胶线厚度、宽度、位置的精度要求。

自动化程度: 是否需要自动上料、自动对中、自动换带(封边)。

氮气系统: 是否是标配,氮气消耗和维护成本。

品牌与可靠性: 设备稳定性、耐用性和售后服务。

预算: PUR涂胶线(尤其带氮气系统)投资成本高于传统EVA系统。

板式涂胶线是现代板式家具高效、高品质生产的核心装备之一。采用PUR热熔胶技术的涂胶线,凭借其超强的粘接性能、耐候性、高速涂布能力以及细薄胶线的优势,已成为高端板式家具制造(尤其是封边工序)的主流选择。其核心在于集成了精密的PUR施胶系统、高效的自动化输送定位以及严格的生产工艺控制。选择适合自身需求的PUR板式涂胶线,能显著提升产品质量、生产效率和市场竞争力。

Copyright © 佛山市科玺自动化设备有限公司

技术支持:高创网络 XML

如果您想及时了解我们的产品信息

可进行扫码联系我们

联系人:邓先生

电话:0757-27790258

手机:18923177888

邮箱:18923177888@189.cn

地址:佛山市顺德区杏坛镇光华百安路东1号